陶瓷粉体收缩率压缩比

浅析陶瓷收缩率与成形压力、坯体密度的关系百度文库

浅析陶瓷收缩率与成形压力、坯体密度的关系本文研究了特种陶瓷原料在不同压力下等静压成形后坯体密度的变化和坯体烧成后的收缩率变化规律,结果表明等静压成形压力越大,坯体密度越大, 本文研究了特种陶瓷原料在不同压力下等静压成形后坯体密度的变化和坯体烧成后的收缩率变化规律,结果表明等静压成形压力越大,坯体密度越大,烧结后的收缩率越小;对于同类原料,烧失率越 浅析陶瓷收缩率与成形压力、坯体密度的关系【维普期刊官网 2014年9月11日 因此,研究等静压成形压力、坯体密度和烧成收缩的关系,保证特种陶瓷生产工艺的稳定,从而保证原料烧成收缩率的稳定,对特种陶瓷生产企业具有非常现实的指导意义。 浅析陶瓷收缩率与成形压力坯体密度的关系 豆丁网了解陶瓷收缩率的概念、影响因素以及测量和控制方法,有助于提高陶瓷制品的质量和性能。 在实际应用中,需要根据具体情况选择合适的材料成分、制备工艺和烧结温度,以控制陶瓷的收缩 陶瓷收缩率 百度文库

第五章陶瓷烧结 中国科学技术大学

2017年5月6日 主要表现为素坯中颗粒间颈部形成以及颈部快速生长,素坯收缩率为05%。 通常陶瓷粉末压块的素坯,初始密度大约为理论密度的5060% ,经过烧结初期后,密度可达65%,并产 压缩性的好坏决定压坯的强度与密度, • 通常用压制前后粉末体的压缩比表示。 • 粉末压缩性主要受粉末硬度、塑性变形 能力与加工硬化性决定。 • 经退火后的粉末压缩性较好。无机非金属第七章 粉体成型技术基础 百度文库本文研究了特种陶瓷原料在不同压力下等静压成形后坯体密度的变化和坯体烧成后的收缩率变化规律,结果表明等静压成形压力越大,坯体密度越大,烧结后的收缩率越小;对于同类原料,烧失率越 浅析陶瓷收缩率与成形压力、坯体密度的关系 百度学术2019年11月11日 本研究利用高温光学热膨胀仪原位非接触式测量了Al2O3陶瓷坯体在无压烧结过程中直径和高度的尺寸变化,发现样品沿上述两个维度的烧结收缩率不同。 基于测量结果计算 光学非接触法研究 Al2O3 陶瓷的烧结收缩

.jpg)

陶瓷烧成收缩率的算法 百度知道

2019年8月5日 收缩率计算公式是(R前R后)/ R前 *100%。 传统的方法是将制成的粉料在规定的压力下等静压成型,再入窑烧成,然后测出收缩率,再根据收缩率及规定的压力适当调整生 2013年9月28日 4 结 论 试验研究表明,用于制备氧化铝陶瓷的 αAl 2 O 3 粉体 的 α相转化率、粒度的分布、晶体形貌对陶瓷的收缩率 影响较大。α相转化率越高,陶瓷收缩率越小。 粒度越 氧化铝陶瓷收缩率的影响因素研究 豆丁网浅析陶瓷收缩率与成形压力、坯体密度的关系本文研究了特种陶瓷原料在不同压力下等静压成形后坯体密度的变化和坯体烧成后的收缩率变化规律,结果表明等静压成形压力越大,坯体密度越大,烧结后的收缩率越小;对于同类原料,烧失率越大,烧成收缩率越大。浅析陶瓷收缩率与成形压力、坯体密度的关系百度文库2024年4月22日 氧化铝陶瓷在高温致密化过程不可避免的产生收缩,对陶瓷部件的精度造成不利影响,目前来说,在平面上降低收缩率的方式较为成熟,可实现工业化生产,但在三维方向上降低收缩率的技术仍相对比较落后,存在工艺复杂 氧化铝陶瓷收缩率大影响使用精度,该怎么办?粉体

.jpg)

氧化铝陶瓷收缩率的影响因素研究 豆丁网

2013年9月28日 氧化铝陶瓷收缩率的影响因素研究李建忠,张勇,徐大余 (中国铝业股份有限公司郑州研究院,郑州)摘要:本文研究了氧化铝粉体的转化率、粒径和晶体形貌对烧结体的收缩性能的影响,结果表明,α相含量越高,陶瓷收缩率越小;粒度越细 收缩率读作shou suo lv ,计算公式是(R前R后)/ R前 *100%。收缩百分比。收缩率是片基几何尺寸稳定性的一项重要指标。片基在一定温度下和指定的时间内发生的纵横几何尺寸的变化与片基原来几何尺寸的比值,以百分数表示。收缩率越大,片基性能越差。收缩率 百度百科图 1 对照组陶瓷基体的截面示意图 234 收缩率的测量 γ1= l1l2 l1 ×100% γw= w1w2 ×100% w1 其中,等静压后巴块片的长、宽分别为 l1 和 w1;烧结 后 5YSZ 陶瓷基体的长、宽分别为 12 和 w2。 3 结果与讨论 231 前处理 取一定量的 5YSZ 粉体,在 GZX5YSZ陶瓷基体的成型及烧结收缩率调节 百度文库摘要 本文研究了特种陶瓷原料在不同压力下等静压成形后坯体密度的变化和坯体烧成后的收缩率变化规律,结果表明等静压成形压力越大,坯体密度越大,烧结后的收缩率越小;对于同类原料,烧失率越大,烧成收缩率越大。 The shrinkage of special ceramic material with different isostatic pressing pressure and dif ferent green 浅析陶瓷收缩率与成形压力、坯体密度的关系【维普期刊官网

.jpg)

自蔓延合成 βSiC 粉制备碳化硅陶瓷

2017年12月5日 21 烧结温度对烧失率、收缩率的影响 图2 ~ 图4 分别为碳化硅陶瓷烧结样品的烧失率和线收缩率随烧结温度的变化关系曲线。 对比实验结果可以看出,三种不同硼含量的样品收缩率和烧失率变化趋势基本相同。在低温段,2018年3月19日 中国粉体网讯 粉体是由许许多多小颗粒物质组成的集合体,这种集合体具有较为特殊的物态特性:具有与液体相类似的流动性。具有与气体相类似的可压缩性。具有固体的抗变形能力。粉体在人们的生产生活中无处不在。粉体的制备、加工、运输、包装和应用等过程都受到粉体 每周一问 何为粉体的可压缩性?百科资讯中国粉体网2023年3月20日 光敏树脂体系影响光固化3D打印陶瓷构件成型过程的收缩率与脱脂过程的应力, 本文设计了含环状结构的单官能度树脂、三官能度树脂及 将优化好的树脂体系与氧化铝陶瓷粉体混合,加入树脂质量 1% 的光引发剂 BAPO 和总质量 2% 的分散剂 BYK111 面向光固化3D打印陶瓷构件的光敏树脂体系研究 CERADIR 2019年2月19日 摘 要: 本工作以石英玻璃粉作为基体材料, 白刚玉粉作为矿化剂, 金属Al粉作为添加剂, 制备了氧化硅基陶瓷型 芯。研究了不同含量金属Al粉对氧化硅基陶瓷型芯收缩率、物理性能、显微组织和相组成的影响。研究结果表明,金属 Al 粉对氧化硅基陶瓷型芯的性能及组织的影响

一种陶瓷材料烧结收缩率调整方法与流程 X技术网

2020年7月7日 传统的高温共烧技术通常采用单一粉体来制作陶瓷材料,其粒度分布、比表面积、粉体形貌等参数既已确定,相应的烧结收缩率的调整空间有限。 因此当共烧收缩率出现失配时,难以通过单一粉体实现有效的调整。陶瓷收缩率4 测量陶瓷收缩率的方法测量陶瓷收缩率是确保陶瓷制品具有正确尺寸的关键步骤。以下是常用的两种测量方法:41 烧结前后的尺寸对比法这种方法是最常用的测量陶瓷收缩率的方法之一。首先,在烧结前测量陶瓷样品的尺寸,然后将其放入烧炉进行烧结。陶瓷收缩率 百度文库2021年1月14日 测得沿长度和宽度方向的收缩率均为 236%,高度(打印叠层方向)方向的线收缩率均为 248%。采用 100% 填充率,分别打印制备了氧化锆陶瓷立体汉字、齿科部件、涡轮转子和叶轮,证实了本方法在制备复杂形状陶瓷部 熔融沉积法 3D 打印制备氧化锆陶瓷及其力学性能研究2008年9月17日 很多学者已经研究了不同陶瓷粉体的初期烧结行为,并报导了几个用来描述初期烧结动力学的烧结速 而比表面积直接影响原始粉体的性能,对陶瓷的烧结行为和致密化行为 有直接的影响。 然而,目前的文献,很少有关于比表面积对初期烧结 比表面积对TiO2陶瓷烧结初期致 密化行为的影响

影响特种陶瓷干压成形坯体致密度的因素 道客巴巴

2018年9月5日 第33卷第期010年4月山东陶瓷SHANDONGCERAMICSVol33NoApr010收稿日期:010030 综述 文章编号:00004影响特种陶瓷干压成形坯体致密度的因素李晓东1周文孝杨东亮殷书建1山东理工大学材料科学与工程学院淄博55049;山东硅酸盐研究设计院淄博55086摘 要 从干压工艺和粉体性能两个方面探讨了影响坯体 坯体在煅烧过程中所发生的收缩叫做烧成收缩。坯体在干燥处理时所发生的体积收缩叫干燥收缩,在煅烧过程中所发生的收缩叫做烧成收缩。干燥收缩和烧成收缩的总和叫做总收缩。原料的可塑性愈大,它的收缩率也就愈大。根据原料的收缩率,可以判断出原料的可塑性及其他物理化学性能。烧成收缩 百度百科2022年4月1日 在陶瓷工业化生产中,无论是经典的热等静压烧结还是新型的烧结技术,主流的陶瓷成型工艺都是基于干法或者湿法的粉体处理。其中,干压陶瓷成型技术由于成本低廉、工艺简单,适合形状相对简单尺寸相对较薄的陶瓷部件的生产,其陶瓷部件广泛应用在自动化、航空航天、核能和电子领域中。陶瓷粉体的喷雾造粒过程是怎样的?粉体资讯粉体圈 2022年7月4日 摘要: 针对光固化氧化铝陶瓷3D打印过程中的浆料粘度及制件性能,通过旋转粘度计测量得到不同分散剂及氧化铝粉体级配条件下的陶瓷浆料的粘度,优化了分散剂的选择及氧化铝粉体级配;通过对光固化3D打印、脱脂和烧结氧化铝陶瓷样件的弯曲强度和收缩率、致密度测试,得到了粉体级配前后不同固相 分散剂及粉体粒径对光固化氧化铝陶瓷浆料粘度及制件性能的

多孔陶瓷的制备方法及研究现状 CERADIR 先进陶瓷在线

2023年9月13日 粉末颗粒由于表面扩散或蒸发冷凝而黏结,在完全致密之前结束烧结而在陶瓷中形成均匀的多孔结构,孔隙大小和孔隙率分别由起始粉体的粒度大小和部分烧结的程度所控制。一般来说,为了获得特定尺寸的孔径,起始粉料的尺寸应比孔隙大 2 ~ 5 倍。2014年3月28日 摘要:为了改善8YSZ陶瓷的力学性能,以8YSZ双粒度粉体为研究对象,对其进行干压成型、无压烧结实验对成型压力、保压时间及黏结剂用量等成型工艺参数进行了优化;利用正交实验对烧结方案进行了设计,讨论了烧结温度、升温速率、保温时间、烧结方式等烧结工艺参数对8YSZ陶瓷烧结性能和力学性能的 8YSZ陶瓷成型与烧结工艺的优化 仁和软件2019年11月11日 362 张海媛 等, 光学非接触法研究Al2O3 陶瓷的烧结收缩 第40 卷 体颗粒呈近球形,球形粉体颗粒的直径为25 µm ~ 135 µm。而图1 (b) 则表明,该球形颗粒实际上是 由粒径小于2 µm 的细小Al2O3 一次颗粒经造粒形成的二次颗粒。一般而言,球形形貌的光学非接触法研究 Al2O3 陶瓷的烧结收缩2022年4月11日 摘要:将金属铝粉、纳米 Al 2 O 3 粉引入基础陶瓷结合剂,通过红外光谱分析陶瓷结合剂玻璃结构,X 射线衍射表征其物相变化,并测试其耐火度,利用扫描电镜分析陶瓷结合剂立方氮化硼(CBN)复合材料的微观结构,并测试抗折 金属铝粉和纳米Al2O3粉对陶瓷结合剂性能的影响

陶瓷薄片材料的成型工艺——流延成型 中国粉体网

2020年3月20日 陶瓷粉体 陶瓷粉体是流延成型浆料的主要部分,陶瓷粉体的性质直接影响最终产品的性能。 粉体的尺寸必须尽可能的小,但是颗粒尺寸越小比表面积越大,所需有机添加剂越多,导致陶瓷烧结收缩率增加,烧结体密度减小。2019年4月16日 缺点:致密化过程中坯体的收缩率比较大,导致坯体弯曲变形,且所使用的有机单体有毒性,反应气氛不易控制。 212流延成型 流延成型是指在陶瓷粉料中加入溶剂、 分散剂 、粘结剂、 增塑剂 等成分,得到分散均匀的稳定浆料,在 流延机 上制得所要求厚度薄膜的一种成型方 【原创】 干货特种陶瓷的16种成型工艺 中国粉体网2023年4月12日 摘要: 立体光固化成型技术是一种生产高精度、高性能陶瓷部件的新兴增材制造工艺。制备具有良好流动性和高固相含量的陶瓷浆料是立体光固化增材制造工艺的优势。本文讨论了固相含量、单体、分散剂、粉体级配等因素对浆料流变性能的影响规律,总结了目前配制高固相含量和低黏度光固化Al 2 O 光固化氧化铝陶瓷浆料流变性能研究进展 CERADIR 先进 2018年1月11日 在挑战材料性能极限和应用极限的过程中, 可以从以下几个方面继续开展研究: (1)可控合成具有不同尺寸、不同形貌的原料粉体, 结合先进的成型与烧结技术, 实现包括硼化物复相陶瓷纳米化在内的材料显微结构的有效调控; (2)通过优化硼化物晶种的制备工艺、硼化物硼化物陶瓷: 烧结致密化、微结构调控与性能提升

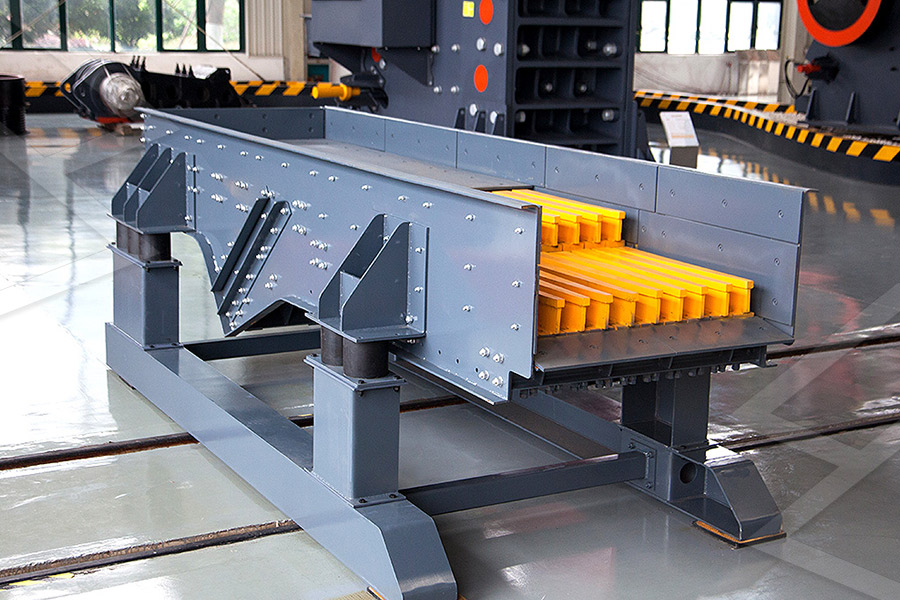

无机非金属第七章 粉体成型技术基础 百度文库

压缩性的好坏决定压坯的强度与密度, • 通常用压制前后粉末体的压缩比表示。 直接影响瓷体的密度和收缩率。 成型压力小,瓷体收缩大。 成型压力小时,坯体的密度小; 当成型压力达到一定值时,压力再增加, 坯体的密度提高很少。试验研究表明,用于制备氧化铝陶瓷的αAl2O3粉体的α相转化率、粒度的分布、晶体形貌对陶瓷的收缩率影响较大。α相转化率越高,陶瓷收缩率越小。粒度越细,压实密度越小,陶瓷收缩率越大。晶体形貌越趋于球形化,陶瓷的轴向收缩率和径向收缩率越接近。氧化铝陶瓷收缩率的影响因素研究 百度文库2017年11月6日 SiC陶瓷的收缩率 逐渐增大,体积密度也相应增大,表明随烧结温度的升高烧结致密化程度增大 采用A3 : A1 (4 : 1)粉体进行烧结的SiC陶瓷样品的密度和抗弯强度值为3.05 g/cm3和358 Mpa,与单一使用粗颗粒A3 粉体进行烧结的样品相比 SiC陶瓷常压烧结致密化过程的研究氧化铝陶瓷收缩率的影响因素研究本文研究了氧化铝粉体的转化率、粒径和晶体形貌对烧结体的收缩性能的影响,结果表明,α相含量越高,陶瓷收缩率越小;粒度越细,陶瓷收缩率越大;品体形貌越趋于球形化,陶瓷的轴向收缩率和径向收缩率越接近。氧化铝陶瓷收缩率的影响因素研究 百度文库

.jpg)

(陶瓷科学与工艺学)第五章1成型压制成型 百度文库

a)压制成型、等静压成型、轧制成型:由于坯体中含液体很少甚至没有,一般不需专门 的干燥工艺; b)挤压成型:坯体径向和轴向的干燥搜缩率有明显差别,距中心轴线愈远的部位所受挤制 压缩愈大,致密度较高,干燥收缩比中心轴线处小; c)注浆成型:靠近2024年10月28日 陶瓷收缩率测试 本专题涉及陶瓷收缩率测试的标准有22条。 国际标准分类中,陶瓷收缩率测试涉及到陶瓷、建筑材料、分析化学。 在中国标准分类中,陶瓷收缩率测试涉及到陶瓷、玻璃综合、日用陶瓷制品、模具、建筑卫生陶瓷、特种陶瓷、基础标准与通用方法。陶瓷收缩率测试标准分析测试百科网5YSZ陶瓷基体的成型及烧结收缩率调节其中,等静压后巴块片的长、宽 分别为l1和w1;烧结后5YSZ陶瓷基体的长、宽分别为12和w2。3 结果与讨论31 分散剂含量的优化图2为分散剂含量对浆料粘度的影响。在浆料中加入05%的含酸性基团共聚物分散剂球磨8h 5YSZ陶瓷基体的成型及烧结收缩率调节 百度文库铁粉的比表面与烧结件的收缩、抗拉强度之间的关系如下图所示。 比表面可用吸附法,或透气法来测定。其中气体吸附法测定的结果 较精确。 铁粉比表面与烧结收缩率的关系 铁粉比表面与抗拉强度的关系(密度70g/cm3) 粉末的工艺性能(一):松装密度粉体材料成形理论与技术百度文库

.jpg)

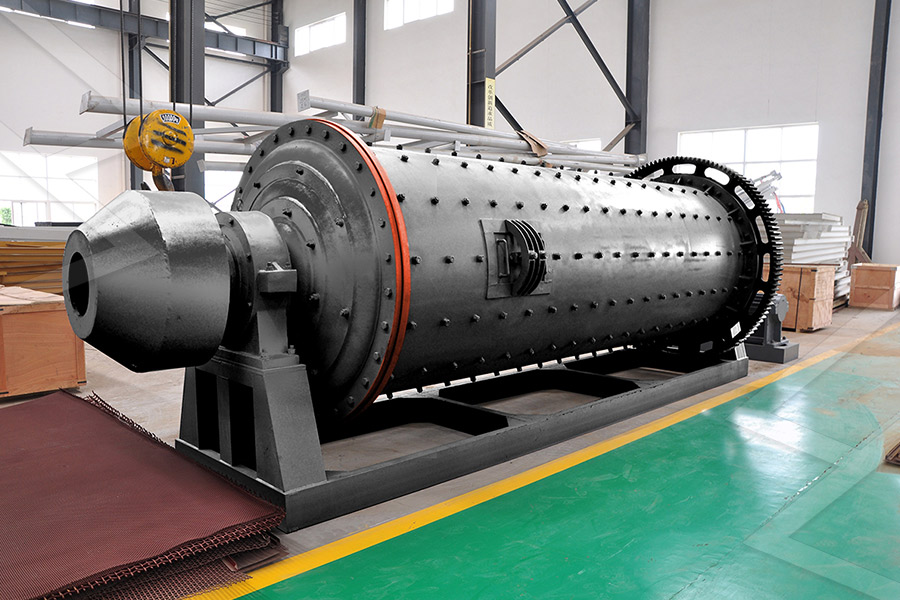

先进陶瓷冷等静压成型工艺介绍广东夏阳陶瓷

2022年7月15日 国内外采用冷等静压技术大批量生产95%氧化铝陶瓷真空开关灭弧室“管壳"系列产品,该产品用冷等静压技术生产比用热压铸工艺生产的合格率高,性能稳定。用该技术还批量生产了氧化铝和氧化锆陶瓷轴心轴套,以及氧化铝陶瓷套(见图311)。工业陶瓷零件1 . 3 等静压成型模具尺寸设计和常用塑性模材料 等静压成型模具尺寸设计要综合考虑特定成型 压力下粉料压缩比以及坯体在特定烧结工艺下的收 缩率 , 同时将修坯加 工 模 量 以 及 尺 寸 公 差 考 虑 在 内 确定最初的模具内腔尺寸 。陶瓷冷等静压成型技术鲁燕萍 百度文库2017年7月19日 b密度及比表面积 粉体 的粒径分布,可以个数为基准,还可以质量数为基准(类似高分子的数均分布和重均分布 玻璃的优点:耐热性(加热至500℃也不弯曲、不氧化)、透光性、成本低、回收率高 玻璃与陶瓷 清华材料学概论(3):无机非金属材料 知乎2011年6月29日 2 2 粘结剂及水分的含量的影响 特种陶瓷干压成形时首先需要对符合要求的 陶瓷粉末进行造粒, 然后对造粒粉进行压制, 最终 得到坯体。造粒粉的性能如假颗粒的形状、尺寸、 尺寸分布、粉体的流动性等将最终影响陶瓷坯体 的致密度, 而粘结剂的含量则影响着造 影响特种陶瓷干压成形坯体致密度的因素 豆丁网